Линија за производство на сушење со мала потрошувачка на енергија и висок капацитет

Детали за производот

Линија за производство на сушење

Производната линија за сушење е комплетен сет на опрема за топлотно сушење и сеење песок или други рефусни материјали. Се состои од следниве делови: бункер за влажен песок, лента за снабдување, лента за транспорт, комора за согорување, ротациона сушара (сушара со три цилиндри, сушара со еден цилиндар), циклон, пулсен собирач на прашина, вентилатор за провев, вибрирачко сито и електронски систем за контрола.

Песокот се внесува во бункерот за влажен песок од страна на утоварувачот, а потоа се пренесува до влезот на сушарата преку лентата за снабдување и транспортерот, а потоа влегува во ротационата сушара. Горилникот е извор на топлина за сушење, а исушениот песок се испраќа до вибрирачко сито од лентата за транспортер за сечење (обично големината на решетката е 0,63, 1,2 и 2,0 mm, специфичната големина на решетката се избира и одредува според реалните потреби). За време на процесот на сушење, вентилаторот за провев, циклонот, пулсниот собирач на прашина и цевководот го сочинуваат системот за отстранување прашина на производствената линија, а целата линија е чиста и уредна!

Бидејќи песокот е најчесто користената суровина за суви малтери, производствената линија за сушење често се користи заедно со производствената линија за сув малтер.

Состав на производствена линија

Бункер за влажен песок

Резервоарот за влажен песок се користи за прием и складирање на влажниот песок што треба да се суши. Волуменот (стандарден капацитет е 5 тони) може да се прилагоди според потребите на корисникот. Излезот на дното од резервоарот за песок е поврзан со ременска хранилка. Структурата е компактна и разумна, цврста и издржлива.

Ремен за хранење

Ременската доводна лента е клучна опрема за рамномерно внесување на влажниот песок во сушарата, а ефектот на сушење може да се гарантира само со рамномерно внесување на материјалот. Доводната лента е опремена со мотор со променлива фреквенција за регулирање на брзината, а брзината на внесување може да се прилагоди произволно за да се постигне најдобар ефект на сушење. Употребува лента за транспорт на здолниште за да се спречи истекување на материјалот.

Комора за горење

Обезбедете простор за согорување на горивото, крајот на комората е опремен со влез за воздух и вентил за регулирање на воздухот, а внатрешноста е изградена од огноотпорен цемент и тули, а температурата во комората за согорување може да достигне до 1200 ℃. Неговата структура е извонредна и разумна, и е тесно поврзана со цилиндарот на сушарата за да обезбеди доволен извор на топлина за сушарата.

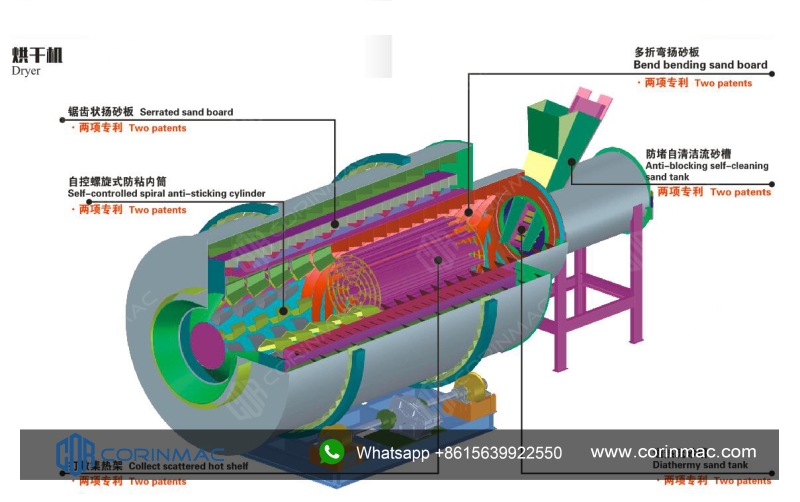

Ротациона сушара со три цилиндри

Ротационата сушара со три цилиндри е ефикасен и енергетски заштедлив производ подобрен врз основа на ротационата сушара со еден цилиндри.

Во цилиндерот постои трислојна структура на тапанот, што може да го направи материјалот да се движи возвратно три пати во цилиндерот, така што може да се добие доволна размена на топлина, значително да се подобри стапката на искористување на топлината и да се намали потрошувачката на енергија.

Принцип на работа

Материјалот влегува во внатрешниот барабан на сушарата од уредот за полнење за да се реализира сушење низводно. Материјалот континуирано се крева и расфрла од внатрешната плоча за кревање и се движи во спирална форма за да се реализира размена на топлина, додека материјалот се движи кон другиот крај на внатрешниот барабан, а потоа влегува во средниот барабан, а материјалот континуирано и постојано се крева во средниот барабан, на начин два чекори напред и еден чекор назад, материјалот во средниот барабан целосно ја апсорбира топлината што ја емитува внатрешниот барабан и истовремено ја апсорбира топлината од средниот барабан, времето на сушење е продолжено, а материјалот во овој момент ја достигнува најдобрата состојба на сушење. Материјалот патува до другиот крај на средниот барабан, а потоа паѓа во надворешниот барабан. Материјалот патува на правоаголен начин со повеќе јамки во надворешниот барабан. Материјалот што го постигнува ефектот на сушење брзо се движи и го испушта барабанот под дејство на топол воздух, а влажниот материјал што не го достигнал ефектот на сушење не може брзо да се движи поради сопствената тежина, а материјалот е целосно сушен во овие правоаголни плочи за кревање, со што се завршува целта на сушењето.

Предности

1. Трицилиндричната структура на сушарата ја зголемува контактната површина помеѓу влажниот материјал и топлиот воздух, што го намалува времето на сушење за 48-80% во споредба со традиционалниот раствор, а стапката на испарување на влагата може да достигне 120-180 кг/м3, а потрошувачката на гориво е намалена за 48-80%. Потрошувачката е 6-8 кг/тон.

2. Сушењето на материјалот не се врши само со проток на топол воздух, туку се врши и со инфрацрвено зрачење на загреаниот метал внатре, што ја подобрува стапката на искористување на топлината на целиот фен.

3. Вкупната големина на сушарата е намалена за повеќе од 30% во споредба со обичните сушари со еден цилиндар, со што се намалува надворешната загуба на топлина.

4. Топлинската ефикасност на самоизолационата сушара е висока до 80% (во споредба со само 35% за обичната ротациона сушара), а топлинската ефикасност е за 45% повисока.

5. Поради компактната инсталација, површината на подот е намалена за 50%, а трошоците за инфраструктура се намалени за 60%.

6. Температурата на готовиот производ по сушењето е околу 60-70 степени, така што не е потребен дополнителен ладилник за ладење.

7. Температурата на издувните гасови е ниска, а животниот век на филтерот за прашина е продолжен за 2 пати.

8. Посакуваната конечна влажност може лесно да се прилагоди според барањата на корисникот.

Параметри на производот

| Модел | Дијаметар на надворешен цилиндар (м) | Должина на надворешниот цилиндар (м) | Брзина на ротација (вртежи во минута) | Волумен (м³) | Капацитет на сушење (t/h) | Моќност (kW) |

| HG1520 | 1,5 | 2 | 3-10 | 3,5 | 3-5 | 5,5 |

| HG2240 | 2 | 4 | 3-10 | 9 | 8-15 | 7,5 |

| HG2550 | 2.2 | 5 | 3-10 | 15,7 | 15-20 | 2*5,5 |

| HG2958 | 2.6 | 5,8 | 3-10 | 33 | 30-35 | 4*5.5 |

| HG3270 | 2.9 | 7 | 3-10 | 41 | 50-60 | 4*11 |

| HG3890 | 3.4 | 9 | 3-10 | 68 | 80-90 | 4*11 |

Забелешка:

1. Овие параметри се пресметуваат врз основа на почетната содржина на влага во песокот: 10-15%, а влажноста по сушењето е помала од 1%.

2. Температурата на влезот на сушарата е 650-750 степени.

3. Должината и дијаметарот на машината за сушење алишта може да се менуваат според барањата на клиентот.

Импулсен колектор за прашина

Тоа е уште една опрема за отстранување прашина во линијата за сушење. Нејзината внатрешна структура со повеќе групи филтер-кесички и дизајн со пулсен млаз можат ефикасно да филтрираат и собираат прашина во воздухот исполнет со прашина, така што содржината на прашина во издувниот воздух е помала од 50 mg/m³, осигурувајќи дека ги исполнува барањата за заштита на животната средина. Според потребите, имаме десетици модели како што се DMC32, DMC64, DMC112 за избор.

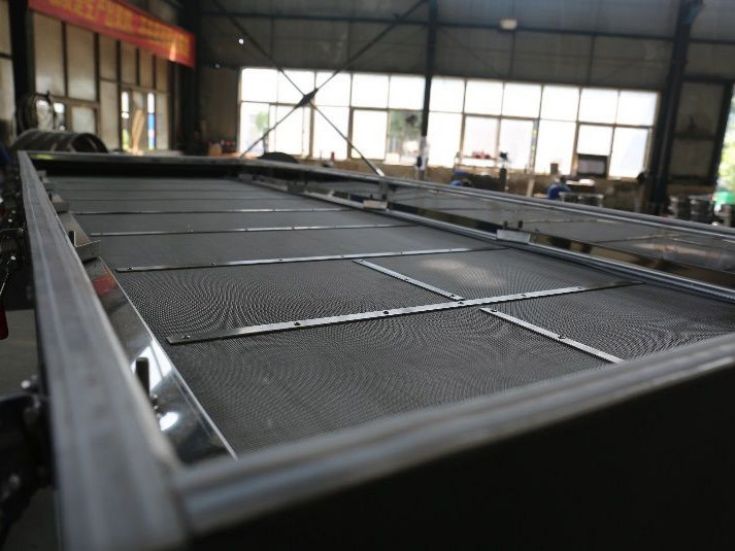

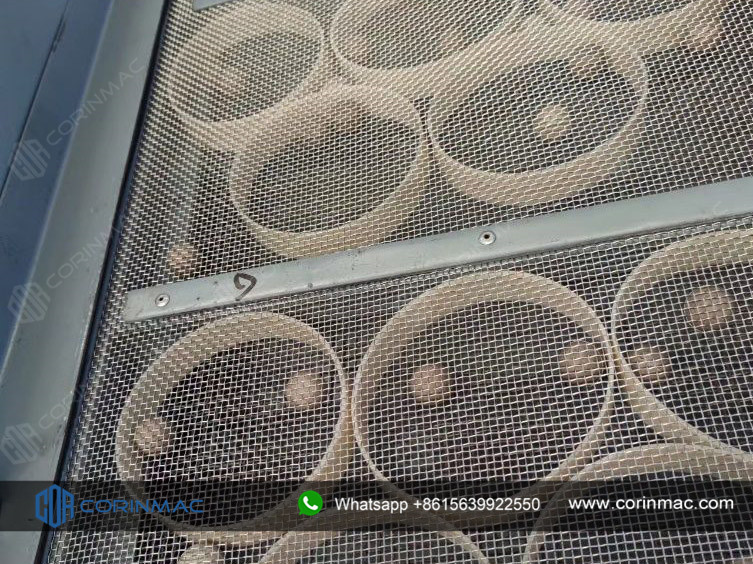

Вибрирачки екран

По сушењето, готовиот песок (содржината на вода е генерално под 0,5%) влегува во вибрирачкото сито, кое може да се просее на честички со различна големина и да се испушти од соодветните отвори за испуштање според барањата. Вообичаено, големината на мрежата на ситото е 0,63 mm, 1,2 mm и 2,0 mm, а специфичната големина на мрежата се избира и одредува според реалните потреби.

Целосно челична рамка за екран, уникатна технологија за зајакнување на екранот, лесна за замена на екранот.

Содржи гумени еластични топчиња, кои можат автоматски да го исчистат блокирањето на екранот

Повеќекратни зајакнувачки ребра, поцврсти и посигурни

Електронски контролен систем

Целата производствена линија е контролирана на интегриран начин, со визуелен интерфејс за работа, преку конверзија на фреквенција за прилагодување на брзината на ротацијата на доводот и тапанот за сушење, интелигентна контрола на горилникот и реализација на интелигентна контрола на температурата и други функции.

1 до 1 персонализирана услуга

Можеме да направиме различни дизајни и конфигурации на програми според вашите барања. Ќе му обезбедиме на секој клиент прилагодени производствени решенија за да ги задоволиме барањата на различни градилишта, работилници и распоред на производствена опрема.

Опсег на примена

Успешен проект

Имаме многу тематски локации во повеќе од 40 земји низ целиот свет. Дел од нашите локации за инсталација се следниве:

Технички параметар на постројката за сушење песок

| Список на опрема | Капацитет (Влажноста се пресметува според 5-8%) | |||||

| 3-5TPH | 8-10 TPH | 10-15 TPH | 20-25 TPH | 25-30 TPH | 40-50 TPH | |

| Бункер за влажен песок | 5T | 5T | 5T | 10Т | 10Т | 10Т |

| Ремен за хранење | PG500 | PG500 | PG500 | Ф500 | Ф500 | Ф500 |

| Лентен транспортер | В500х6 | В500х8 | В500х8 | В500х10 | В500х10 | В500х15 |

| Ротациона сушара со три цилиндри | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| Комора за горење | Поддржување (вклучувајќи огноотпорни тули) | |||||

| Горилник (гас / дизел) Термичка енергија | RS/RL 44T.C 450-600kw | RS/RL 130T.C 1000-1500 kW | RS/RL 190T.C 1500-2400 kW | RS/RL 250T.C 2500-2800 kW | RS/RL 310T.C 2800-3500 kW | RS/RL 510T.C 4500-5500 kW |

| Лентен транспортер на производи | В500х6 | В500х6 | В500х6 | В500х8 | В500х10 | В500х10 |

| Вибрирачко сито (Изберете го ситото според големината на честичките на готовиот производ) | ДЗС1025 | DZS1230 | DZS1230 | ДЗС1540 | DZS1230 (2 други) | DZS1530 (2 сета) |

| Лентен транспортер | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 |

| Циклон | Φ500 мм | Φ1200 мм | Φ1200 мм | Φ1200 | Φ1400 | Φ1400 |

| Вентилатор за промаја | Y5-47-5C (5,5 kW) | Y5-47-5C (7,5kW) | Y5-48-5C (11кв) | Y5-48-5C (11кв) | Y5-48-6.3C 22kBt | Y5-48-6.3C 22kBt |

| Пулсен собирач на прашина |

|

|

|

|

| |

Профил на компанијата

CORINMAC-Соработка и Win-Win, ова е потеклото на името на нашиот тим.

Ова е и нашиот принцип на работа: преку тимска работа и соработка со клиентите, да создаваме вредност за поединците и клиентите, а потоа да ја реализираме вредноста на нашата компанија.

Од своето основање во 2006 година, CORINMAC е прагматична и ефикасна компанија. Ние сме посветени на наоѓање на најдобрите решенија за нашите клиенти преку обезбедување висококвалитетна опрема и производствени линии на високо ниво за да им помогнеме на клиентите да постигнат раст и пробиви, бидејќи длабоко разбираме дека успехот на клиентите е и наш успех!

Посети на клиенти

Добредојдовте во CORINMAC. Професионалниот тим на CORINMAC ви нуди сеопфатни услуги. Без разлика од која земја доаѓате, ние можеме да ви ја пружиме највнимателната поддршка. Имаме богато искуство во погони за производство на сув малтер. Ќе го споделиме нашето искуство со нашите клиенти и ќе им помогнеме да започнат сопствен бизнис и да заработат пари. Им благодариме на нашите клиенти за нивната доверба и поддршка!

Повратни информации од клиенти

Нашите производи имаат стекнато добра репутација и признание во повеќе од 40 земји, вклучувајќи ги САД, Русија, Казахстан, Киргистан, Узбекистан, Туркменистан, Монголија, Виетнам, Малезија, Саудиска Арабија, Обединетите Арапски Емирати, Катар, Перу, Чиле, Кенија, Либија, Гвинеја, Тунис итн.

Инсталација и пуштање во работа

CORINMAC нуди услуги за инсталација и пуштање во работа на лице место. Можеме да испратиме професионални инженери на вашата локација според вашите барања и да обучиме персонал на лице место за ракување со опремата. Исто така, можеме да обезбедиме услуги за видео водство за инсталација.

Цртање

Нашите производи

Препорачани производи

Ротациона сушара со три цилиндри со висока топлинска ефикасност...

Карактеристики:

1. Вкупната големина на сушарата е намалена за повеќе од 30% во споредба со обичните ротациони сушари со еден цилиндар, со што се намалува надворешната загуба на топлина.

2. Топлинската ефикасност на самоизолационата сушара е висока до 80% (во споредба со само 35% за обичната ротациона сушара), а топлинската ефикасност е за 45% повисока.

3. Поради компактната инсталација, површината на подот е намалена за 50%, а трошоците за инфраструктура се намалени за 60%.

4. Температурата на готовиот производ по сушењето е околу 60-70 степени, така што не е потребен дополнителен ладилник за ладење.

Ротациона сушара со ниска потрошувачка на енергија и висок...

Карактеристики и предности:

1. Според различните материјали што треба да се сушат, може да се избере соодветна структура на ротирачки цилиндар.

2. Непречено и сигурно работење.

3. Достапни се различни извори на топлина: природен гас, дизел, јаглен, честички од биомаса итн.

4. Интелигентна контрола на температурата.