Линија за производство на сув малтер од типот кула

Детали за производот

Линија за производство на сув малтер од типот кула

Опремата за сув малтер од типот кула е распоредена од горе надолу според процесот на производство, процесот на производство е непречен, разновидноста на производите е голема, а вкрстената контаминација на суровините е мала. Погодна е за производство на обичен малтер и разни специјални малтери. Покрај тоа, целата производна линија покрива мала површина, има надворешен изглед и релативно ниска потрошувачка на енергија. Сепак, во споредба со другите процесни структури, почетната инвестиција е релативно голема.

Процесот на производство е како што следува

Влажниот песок се суши со сушара со три премини, а потоа се пренесува до ситото за класификација на врвот од кулата преку лифт со кофа со ланец. Точноста на класификација на ситото е висока до 85%, што овозможува фино производство и стабилна ефикасност. Бројот на слоеви на сито може да се постави според различните барања на процесот. Општо земено, по класификацијата на сувиот песок се добиваат четири вида производи, кои се складираат во четири резервоари за суровини на врвот од кулата. Резервоарите за цемент, гипс и други суровини се распоредуваат од страната на главната зграда, а материјалите се пренесуваат со завртка-транспортер.

Материјалите во секој резервоар за суровини се пренесуваат во мерната кутија со помош на напојување со променлива фреквенција и интелигентна електрична технологија. Мерната кутија има висока точност на мерење, стабилно работење и конусно тело на кутијата без остатоци.

Откако материјалот ќе се измери, пневматскиот вентил под мерната кутија се отвора и материјалот влегува во главната машина за мешање со самопроток. Конфигурацијата на главната машина е обично мешалка без гравитација со две вратила и мешалка со лост. Кратко време на мешање, висока ефикасност, заштеда на енергија, отпорност на абење и спречување на загуби. Откако ќе заврши мешањето, материјалите влегуваат во тампон-магацинот. Различни модели на автоматски машини за пакување се конфигурирани под тампон-магацинот. За производствени линии со голем обем, може да се постигне интегриран дизајн на автоматско пакување, палетизирање и производство на пакување, со што се заштедува работна сила и се намалува интензитетот на работна сила. Покрај тоа, инсталиран е ефикасен систем за отстранување прашина за да се создаде добра работна средина и да се исполнат барањата за заштита на животната средина.

Целата производствена линија користи напреден компјутерски систем за синхроно управување и контрола на производството, кој поддржува рано предупредување за грешки, го контролира квалитетот на производот и ги заштедува трошоците за работна сила.

Детали за производот

Основна опрема на линијата за производство на сув малтер од типот кула:

Миксери и системи за мерење:

Сув миксер за малтер

Мешалката за сув малтер е основната опрема на производствената линија за сув малтер, која го одредува квалитетот на малтерите. Различни мешалки за малтер може да се користат во зависност од различните видови малтер.

Мешалка за делење со едно вратило за плуг

Технологијата на мешалката за плугови е главно од Германија и е мешалка која најчесто се користи во големи производствени линии за сув прав. Мешалката за плугови е главно составена од надворешен цилиндар, главно вратило, плугови и рачки на плугови. Ротацијата на главното вратило ги придвижува сечилата слични на плугови да ротираат со голема брзина за да го придвижи материјалот брзо во двата правци, со цел да се постигне целта на мешањето. Брзината на мешање е голема, а на ѕидот на цилиндарот е инсталиран летечки нож, кој може брзо да го распрсне материјалот, така што мешањето е порамномерно и побрзо, а квалитетот на мешањето е висок.

Мешалка за делење со едно вратило и плуг (голема врата за исфрлање)

Мешалка за делење со едно вратило и плуг (супер голема брзина)

Багер за мерење

Бункер за мерење на суровини

Систем за мерење: прецизен и стабилен квалитет што може да се контролира

Усвојување на сензор со висока прецизност, постепено напојување, специјален сензор со мех, мерење со висока прецизност на леење и обезбедување на квалитет на производството.

Опис

Бункерот за мерење се состои од бункер, челична рамка и оптоварувачка ќелија (долниот дел од кантата за мерење е опремен со завртка за празнење). Бункерот за мерење е широко користен во разни линии за малтер за мерење состојки како што се цемент, песок, летечка пепел, лесен калциум и тежок калциум. Има предности како што се брза брзина на дозирање, висока точност на мерење, силна разновидност и може да ракува со разни материјали во големи количини.

Принцип на работа

Мерната кутија е затворена, долниот дел е опремен со завртка за празнење, а горниот дел има отвор за полнење и систем за дишење. Според упатствата на контролниот центар, материјалите секвенцијално се додаваат во кутијата за мерење според зададената формула. Откако ќе заврши мерењето, почекајте ги упатствата за да ги испратите материјалите до влезот на кофата за лифт на следната врска. Целиот процес на сериско производство е контролиран од PLC во централизиран контролен кабинет, со висок степен на автоматизација, мала грешка и висока ефикасност на производството.

Опсег на примена

Успешен проект

Имаме многу тематски локации во повеќе од 40 земји низ целиот свет. Дел од нашите локации за инсталација се следниве:

Профил на компанијата

CORINMAC-Соработка и Win-Win, ова е потеклото на името на нашиот тим.

Ова е и нашиот принцип на работа: преку тимска работа и соработка со клиентите, да создаваме вредност за поединците и клиентите, а потоа да ја реализираме вредноста на нашата компанија.

Од своето основање во 2006 година, CORINMAC е прагматична и ефикасна компанија. Ние сме посветени на наоѓање на најдобрите решенија за нашите клиенти преку обезбедување висококвалитетна опрема и производствени линии на високо ниво за да им помогнеме на клиентите да постигнат раст и пробиви, бидејќи длабоко разбираме дека успехот на клиентите е и наш успех!

Посети на клиенти

Добредојдовте во CORINMAC. Професионалниот тим на CORINMAC ви нуди сеопфатни услуги. Без разлика од која земја доаѓате, ние можеме да ви ја пружиме највнимателната поддршка. Имаме богато искуство во погони за производство на сув малтер. Ќе го споделиме нашето искуство со нашите клиенти и ќе им помогнеме да започнат сопствен бизнис и да заработат пари. Им благодариме на нашите клиенти за нивната доверба и поддршка!

Пакување за испорака

CORINMAC има професионални логистички и транспортни партнери кои соработуваат повеќе од 10 години, обезбедувајќи услуги за испорака на опрема од врата до врата.

Повратни информации од клиенти

Нашите производи имаат стекнато добра репутација и признание во повеќе од 40 земји, вклучувајќи ги САД, Русија, Казахстан, Киргистан, Узбекистан, Туркменистан, Монголија, Виетнам, Малезија, Саудиска Арабија, Обединетите Арапски Емирати, Катар, Перу, Чиле, Кенија, Либија, Гвинеја, Тунис итн.

Инсталација и пуштање во работа

CORINMAC нуди услуги за инсталација и пуштање во работа на лице место. Можеме да испратиме професионални инженери на вашата локација според вашите барања и да обучиме персонал на лице место за ракување со опремата. Исто така, можеме да обезбедиме услуги за видео водство за инсталација.

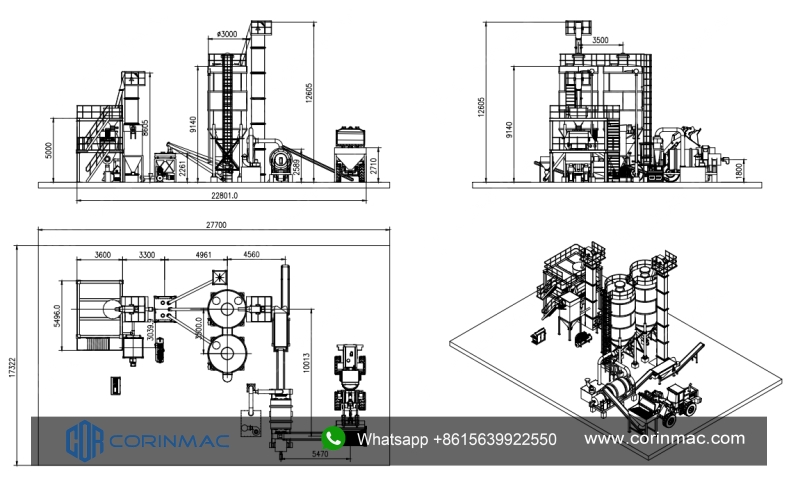

Цртање

Нашите производи

Препорачани производи

Едноставна линија за производство на сув малтер CRM2

Капацитет:1-3TPH; 3-5TPH; 5-10TPH

Карактеристики и предности:

1. Компактна структура, мал отпечаток.

2. Опремен со машина за истовар на тонски вреќи за обработка на суровини и намалување на интензитетот на работата на работниците.

3. Користете го бункерот за мерење за автоматско групирање на состојките за да се подобри ефикасноста на производството.

4. Целата линија може да реализира автоматска контрола.

Едноставна линија за производство на сув малтер CRM1

Капацитет: 1-3TPH; 3-5TPH; 5-10TPH

Карактеристики и предности:

1. Производната линија е компактна по структура и зафаќа мала површина.

2. Модуларна структура, која може да се надгради со додавање опрема.

3. Инсталацијата е удобна, а инсталацијата може да се заврши и да се стави во производство за кратко време.

4. Сигурни перформанси и лесен за употреба.

5. Инвестицијата е мала, што може брзо да ги надомести трошоците и да создаде профит.

Едноставна линија за производство на сув малтер CRM3

Капацитет:1-3TPH; 3-5TPH; 5-10TPH

Карактеристики и предности:

1. Двојните миксери работат истовремено, двојно поголем излез.

2. Разновидна опрема за складирање суровини е опционална, како што се растоварувач на тонски вреќи, бункер за песок итн., кои се практични и флексибилни за конфигурирање.

3. Автоматско мерење и групирање на состојки.

4. Целата линија може да реализира автоматска контрола и да ги намали трошоците за работна сила.

Интелигентна контрола на линијата за производство на сув малтер ...

Карактеристики:

1. Повеќејазичен оперативен систем, англиски, руски, шпански итн. може да се прилагоди според барањата на клиентот.

2. Визуелен интерфејс за работа.

3. Целосно автоматска интелигентна контрола.