Едноставна линија за производство на сув малтер CRM3

Детали за производот

Вовед

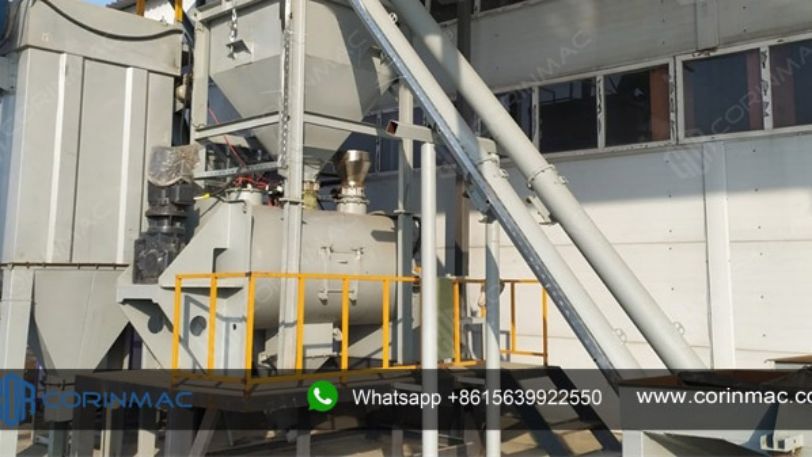

Едноставна линија за производство на сув малтер CRM3

Едноставната производствена линија е погодна за производство на сув малтер, кит во прав, малтер за гипс, глет слој и други прашкасти производи. Целиот сет на опрема има двојни мешалки кои работат истовремено, што го удвојува капацитетот. Постои разновидна опрема за складирање на суровини која е опционална, како што се растоварувач на вреќи за тони, бункер за песок итн., кои се практични и флексибилни за конфигурирање. Производствената линија користи автоматско мерење и дозирање на состојките. Целата линија може да постигне автоматска контрола и да ги намали трошоците за работна сила.

Детали за производот

Конфигурацијата е како што следува

Завртка транспортер

Завртката транспортерка е погодна за транспорт на невискозни материјали како што се сув прав, цемент итн. Се користи за транспорт на сув прав, цемент, гипс во прав и други суровини до мешалката на производната линија, како и транспорт на мешаните производи до бункерот за готов производ. Долниот крај на завртката транспортерка што ја обезбедува нашата компанија е опремен со бункер за полнење, а работниците ги ставаат суровините во бункерот. Завртката е изработена од легиран челик, а дебелината одговара на различните материјали што треба да се транспортираат. Двата краја на вратилото на транспортерот имаат посебна структура за заптивање за да се намали влијанието на прашината врз лежиштето.

Сув миксер за малтер

Мешалката за сув малтер е основната опрема на производствената линија за сув малтер, која го одредува квалитетот на малтерите. Различни мешалки за малтер може да се користат во зависност од различните видови малтер.

Мешалка за делење со едно вратило за плуг

Технологијата на мешалката за плугови е главно од Германија и е мешалка која најчесто се користи во големи производствени линии за сув прав. Мешалката за плугови е главно составена од надворешен цилиндар, главно вратило, плугови и рачки на плугови. Ротацијата на главното вратило ги придвижува сечилата слични на плугови да ротираат со голема брзина за да го придвижи материјалот брзо во двата правци, со цел да се постигне целта на мешањето. Брзината на мешање е голема, а на ѕидот на цилиндарот е инсталиран летечки нож, кој може брзо да го распрсне материјалот, така што мешањето е порамномерно и побрзо, а квалитетот на мешањето е висок.

Мешалка за делење со едно вратило и плуг (голема врата за исфрлање)

Мешалка за делење со едно вратило и плуг (супер голема брзина)

Багер за мерење

Бункер за мерење на суровини

Систем за мерење: Прецизен и стабилен, контролиран квалитет.

Користење на високопрецизни сензори, постепено напојување и специјални сензори со мех за да се постигне високопрецизно мерење и да се обезбеди квалитет на производството.

Опис

Контејнерот за мерење се состои од бункер, челична рамка и оптоварувачка ќелија (долниот дел од контејнерот за мерење е опремен со завртка за празнење). Контејнерот за мерење е широко користен во разни линии за малтер за мерење состојки како што се цемент, песок, летечка пепел, лесен калциум и тежок калциум. Има предности како што се брза брзина на дозирање, висока точност на мерење, силна разновидност и може да ракува со разни материјали во големи количини.

Принцип на работа

Мерната кутија е затворена, долниот дел е опремен со завртка за празнење, а горниот дел има отвор за полнење и систем за дишење. Според упатствата на контролниот центар, материјалите секвенцијално се додаваат во кутијата за мерење според зададената формула. Откако ќе заврши мерењето, почекајте ги упатствата за да ги испратите материјалите до влезот на кофата за лифт на следната врска. Целиот процес на сериско производство е контролиран од PLC во централизиран контролен кабинет, со висок степен на автоматизација, мала грешка и висока ефикасност на производството.

Хонтер за производи

Бункерот за готов производ е затворен силос направен од плочи од легиран челик за складирање на мешани производи. Горниот дел од силосот е опремен со отвор за полнење, систем за дишење и уред за собирање прашина. Конусниот дел од силосот е опремен со пневматски вибратор и уред за кршење на лакот за да се спречи блокирање на материјалот во бункерот.

Машина за пакување со вентилски кеси

Според барањата на различните клиенти, можеме да понудиме три различни типа на машина за пакување, тип на работно коло, тип на дување со воздух и тип на лебдење со воздух по ваш избор. Модулот за мерење е основниот дел од машината за пакување со вентилска вреќа. Сензорот за мерење, контролерот за мерење и електронските контролни компоненти што се користат во нашата машина за пакување се од прва класа, со голем опсег на мерење, висока прецизност, чувствителна повратна информација, а грешката на мерење може да биде ±0,2%, што целосно може да ги задоволи вашите барања.

Контролен кабинет

Опремата наведена погоре е основниот тип на овој тип на производствена линија.

Доколку е потребно да се намали прашината на работното место и да се подобри работната средина на работниците, може да се инсталира мал пулсен собирач на прашина.

На кратко, можеме да направиме различни дизајни и конфигурации на програми според вашите потреби.

Опсег на примена

Едноставната производствена линија е погодна за производство на сув малтер, кит во прав, малтер за гипс, глет слој и други прашкасти производи. Целиот сет на опрема е едноставен и практичен, со мал отпечаток, ниска инвестиција и ниски трошоци за одржување. Претставува идеален избор за мали погони за преработка на сув малтер.

Профил на компанијата

CORINMAC-Соработка и Win-Win, ова е потеклото на името на нашиот тим.

Ова е и нашиот принцип на работа: преку тимска работа и соработка со клиентите, да создаваме вредност за поединците и клиентите, а потоа да ја реализираме вредноста на нашата компанија.

Од своето основање во 2006 година, CORINMAC е прагматична и ефикасна компанија. Ние сме посветени на наоѓање на најдобрите решенија за нашите клиенти преку обезбедување висококвалитетна опрема и производствени линии на високо ниво за да им помогнеме на клиентите да постигнат раст и пробиви, бидејќи длабоко разбираме дека успехот на клиентите е и наш успех!

Посети на клиенти

Добредојдовте во CORINMAC. Професионалниот тим на CORINMAC ви нуди сеопфатни услуги. Без разлика од која земја доаѓате, ние можеме да ви ја пружиме највнимателната поддршка. Имаме богато искуство во погони за производство на сув малтер. Ќе го споделиме нашето искуство со нашите клиенти и ќе им помогнеме да започнат сопствен бизнис и да заработат пари. Им благодариме на нашите клиенти за нивната доверба и поддршка!

Пакување за испорака

CORINMAC има професионални логистички и транспортни партнери кои соработуваат повеќе од 10 години, обезбедувајќи услуги за испорака на опрема од врата до врата.

Кориснички повратни информации

Нашите производи имаат стекнато добра репутација и признание во повеќе од 40 земји, вклучувајќи ги САД, Русија, Казахстан, Киргистан, Узбекистан, Туркменистан, Монголија, Виетнам, Малезија, Саудиска Арабија, Обединетите Арапски Емирати, Катар, Перу, Чиле, Кенија, Либија, Гвинеја, Тунис итн.

Инсталација и пуштање во работа

CORINMAC нуди услуги за инсталација и пуштање во работа на лице место. Можеме да испратиме професионални инженери на вашата локација според вашите барања и да обучиме персонал на лице место за ракување со опремата. Исто така, можеме да обезбедиме услуги за видео водство за инсталација.

Цртање

Нашите производи

Препорачани производи

Едноставна линија за производство на сув малтер CRM1

Капацитет: 1-3TPH; 3-5TPH; 5-10TPH

Карактеристики и предности:

1. Производната линија е компактна по структура и зафаќа мала површина.

2. Модуларна структура, која може да се надгради со додавање опрема.

3. Инсталацијата е удобна, а инсталацијата може да се заврши и да се стави во производство за кратко време.

4. Сигурни перформанси и лесен за употреба.

5. Инвестицијата е мала, што може брзо да ги надомести трошоците и да создаде профит.

Едноставна линија за производство на сув малтер CRM2

Капацитет:1-3TPH; 3-5TPH; 5-10TPH

Карактеристики и предности:

1. Компактна структура, мал отпечаток.

2. Опремен со машина за истовар на тонски вреќи за обработка на суровини и намалување на интензитетот на работата на работниците.

3. Користете го бункерот за мерење за автоматско групирање на состојките за да се подобри ефикасноста на производството.

4. Целата линија може да реализира автоматска контрола.

Вертикална линија за производство на сув малтер CRL-1

Капацитет:5-10TPH; 10-15TPH; 15-20TPH

види повеќеВертикална линија за производство на сув малтер CRL-2

Капацитет:5-10TPH; 10-15TPH; 15-20TPH

види повеќеВертикална линија за производство на сув малтер CRL-3

Капацитет:5-10TPH; 10-15TPH; 15-20TPH

види повеќеВертикална линија за производство на сув малтер CRL-H

Капацитет:5-10TPH; 10-15TPH; 15-20TPH

види повеќеВертикална линија за производство на сув малтер CRL-HS

Капацитет:5-10TPH; 10-15TPH; 15-20TPH

види повеќеЛинија за производство на сув малтер од типот кула

Капацитет:10-15TPH; 15-20TPH; 20-30TPH; 30-40TPH; 50-60TPH

Карактеристики и предности:

1. Ниска потрошувачка на енергија и висока ефикасност на производството.

2. Помалку отпад од суровини, без загадување од прашина и ниска стапка на дефект.

3. И поради структурата на силосите за суровини, производствената линија зафаќа 1/3 површина од рамната производствена линија.